超精密加工技術在液晶顯示中應用

2019-06-11 21:06:40

說起超精密加工,很多人立刻覺得是高科技、尖端技術,立馬就在腦海里就浮現(xiàn)出國防軍事、航空航天等領域才需要用到,和我們普通老百姓的生活很遙遠。確實,一個國家國防軍事和航空航天領域的實力與本國技術水平密不可分。

而精密加工技術是一種機械加工技術,機械加工是工業(yè)發(fā)展的基礎技術。同時,精密和超精密加工技術的發(fā)展也促進了機械、模具、液壓、電子、半導體、光學、傳感器和測量技術及金屬加工工業(yè)的發(fā)展。

通常,按加工精度劃分,機械加工可分為一般加工、精密加工、超精密加工三個階段。但這個界限是隨著加工技術的進步不斷變化的,劃分的界限也逐漸向前推移,今天的精密加工可能就是明天的一般加工。 超精密加工,在精度等級上代表了發(fā)展的最高階段。就加工精度等級而言,當前普遍認為:超精密加工的精度高于0.1μm、表面粗糙度Ra小于0.025μm。

當前精密和超精密加工精度從微米到亞微米,乃至納米,在汽車、家電、IT電子信息高技術領域和軍用、民用工業(yè)有廣泛應用。

液晶顯示,大家都不會陌生,從手機、平板電腦、筆記本到液晶電視,液晶顯示類數(shù)碼已經(jīng)深入我們生活的每個角落。而上面說到的超精密加工在液晶顯示產(chǎn)業(yè)中發(fā)揮了重要的作用。

這要從液晶屏的結構說起,通常一個液晶顯示屏有三大模塊組成:液晶面板,背光模組 和驅動芯片(如圖1所示)。

圖1

因液晶面板本身不發(fā)光,背光模組的作用就是為面板提供光源。

棱鏡片是液晶背光模組中關鍵件之一,它的質量直接影響到顯示器的亮度和成本。因此要想發(fā)展TFTLCD產(chǎn)業(yè),棱鏡片技術是必須要掌握的關鍵技術。棱鏡片技術難度較高,國內(nèi)企業(yè)在這個環(huán)節(jié)起步最晚,其技術難點在于其制造工藝涉及到多個領域:

光學設計;棱鏡結構設計影響光效;

高分子材料:主要原材料PET或PC光學薄膜,都需要光學級;

模具制造:棱鏡花紋結構的輥筒模具加工需要超精密輥筒機床實現(xiàn);

精密成型技術:精密涂布工藝和UV固化;

而國內(nèi)真正的技術壁壘主要在于,棱鏡片的模具制造需要采用超精密輥筒機床,國內(nèi)由于精密加工工業(yè)基礎薄弱,沒有專門用于輥筒加工的超精密單點金剛石機床,缺乏輥筒表面處理技術,因而不能達到工藝技術要求。目前模輥加工設備及技術掌握在日美少數(shù)企業(yè)手中。

棱鏡片Prism) 是一種光學薄膜,其表面為20微米左右高度的微三棱鏡結構。其原理是利用微細棱鏡結構,將是將原先大視角的發(fā)散光,聚攏在約70度的范圍內(nèi)出射,從而增加了正視的亮度,減小了可視視角, 是滿足節(jié)能需要的必備組件。

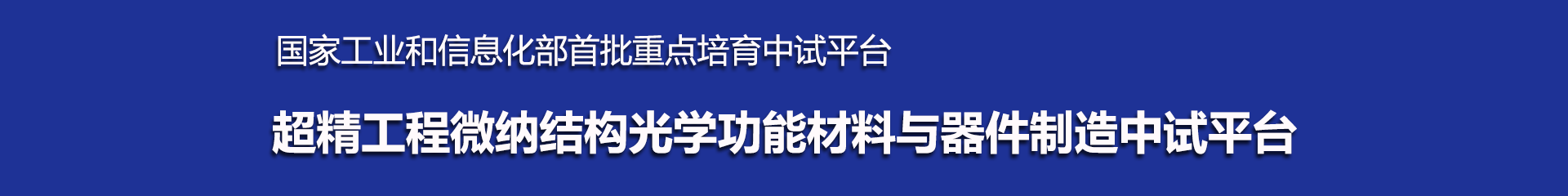

因為其發(fā)揮主要作用的棱鏡結構十分關鍵,因而棱鏡結構的設計體現(xiàn)了各家公司之間設計和專利,當前市場上棱鏡結構設計有很多種(如圖2所示)。

圖2

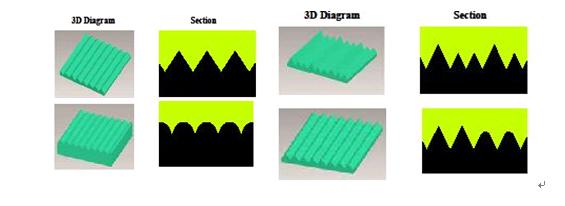

棱鏡片制造方法是在一層PET基膜上,通過Roll-to-Roll(卷對卷)UV連續(xù)涂布工藝,將母輥上棱鏡結構轉移到基材上(如圖3所示)。

圖3

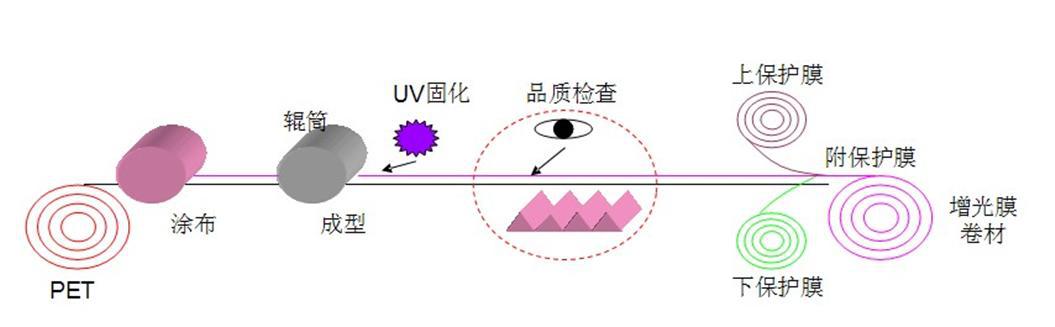

棱鏡片表面棱鏡結構名義尺寸在微米級,其輥筒模具必須通過超精密單點金剛石車削設備才能加工。輥筒模具的加工又是如何實現(xiàn)的呢(如圖4所示)?

圖4

單點金剛石車削(SPDT)加工技術是超精密加工中常用的技術。

由于金剛石的硬度高、耐磨性強、導熱性優(yōu)越,金剛石刀具的刃口可以非常鋒利(刃口半徑可以小于0.05mμ甚至更小),而且金剛石與有色金屬的親和力小。對于銅、鋁等有色金屬以及塑料可以采用單點金剛石車削的方法,進行數(shù)控加工,直接得到超精密的光學表面。

國內(nèi)由于精密加工工業(yè)基礎薄弱,沒有專門用于輥筒加工的超精密單點金剛石機床,缺乏輥筒表面處理技術,因而不能達到工藝技術要求。

2011年,菲斯特公司率先引進當今世界上最先進、精度最高的超精密單點金剛石輥筒車床,填補了國內(nèi)超精密加工領域的空白,彌補了我國液晶顯示產(chǎn)業(yè)鏈中最重要的一環(huán)。

2012年04月,該設備正式在成都菲斯特科技總部安裝調(diào)試完畢,并于04月加工出第一支輥筒,在公司增光膜生產(chǎn)車間投入使用,目前該設備運行穩(wěn)定。